Poka-yoke è il termine giapponese con il quale si identifica uno strumento o una procedura in grado di prevenire o ridurre al minimo gli errori. In poche parole, il poka-yoke pone dei limiti al modo in cui un’operazione può essere svolta, forzando la corretta esecuzione della stessa tramite procedure e controlli. La traduzione della parola composta significa infatti “evitare (yokeru) gli errori di distrazione (poka)”. Si tratta quindi di soluzioni che hanno lo scopo di minimizzare gli errori nelle attività ripetitive o in quei processi in cui gli operatori possono commettere sbagli per mancanza di conoscenza o per una svista. FPS Automation da sempre fornisce soluzioni integrate con il concetto poka-yoke.

Quando e come nasce il poka-yoke?

Il poka-yoke nasce in Giappone negli anni Sessanta in seguito alla visita del celebre ingegnere Shigeo Shingo nell’azienda Yamada Electric. Il Responsabile della produzione di quell’impresa gli sottopose il problema che stava affrontando nella produzione di un piccolo interruttore con due pulsanti supportati da due molle. A volte capitava che l’operaio addetto all’assemblaggio dimenticasse di inserire una delle molle. Il difetto veniva rilevato solo dal cliente finale e questo provocava, oltre a una brutta figura, enormi costi per la gestione del problema, in quanto l’azienda doveva inviare un tecnico a riparare l’interruttore presso la sede del cliente. Shigeo Shingo invitò il Responsabile a modificare la procedura di montaggio: gli operai non si dovevano più procurare le molle in autonomia ma le trovavano già entrambe collocate su un piattino che, al termine dell’assemblaggio, doveva restare vuoto. Una volta finito il processo lavorativo, se sul piattino restava una molla, significava che l’operatore aveva dimenticato di inserirla, così facendo poteva rimediare subito all’errore prima della messa in commercio del prodotto finale.

Come funziona il poka-yoke?

La prima cosa da fare è identificare e analizzare i singoli processi produttivi, studiarne lo sviluppo e gli eventuali possibili errori. Successivamente si sceglie la soluzione in grado di prevenire e ridurre al minimo tali errori. Quindi si implementa tale soluzione nel ciclo operativo e se ne valutano i risultati.

Alcuni esempi di metodi poka-yoke

- Poka-yoke a valore fisso. In questo caso la soluzione è verificare se è stato compiuto un determinato numero di operazioni e di passaggi nel ciclo produttivo. A evidenziare gli errori è il controllo visivo o fisico.

- Poka-yoke su fasi di lavoro. Una soluzione simile alla precedente ma più specifica, mira infatti a controllare se sono state eseguite nel giusto ordine tutte le fasi del processo per ottenere il risultato voluto. Si segue una checklist da rispettare e, attraverso dispositivi o altre tecniche, si blocca il processo produttivo fin quando le fasi di lavoro precedenti non sono state completate.

- Poka-yoke da contatto. In questo caso, attraverso controllo visivo o con apparecchiature tecnologiche, si analizzano le caratteristiche fisiche dell’oggetto (forma e colori), evitando difformità e prevenendo errori.

Gli strumenti tecnologici per le soluzioni poka-yoke

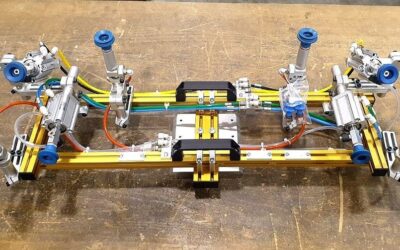

Nella pratica, un sistema poka-yoke si deve basare su due elementi: un meccanismo di rilevamento e uno di regolazione. Questi meccanismi, oggi, possono essere tecnologicamente avanzati. Come FPS Automation abbiamo progettato, realizzato e sviluppato numerose soluzioni, studiate per lavorazioni specifiche e personalizzate in base alle richieste del cliente e del capitolato del prodotto, in particolare per il settore Automotive.

Meccanismi di rilevamento

I meccanismi di rilevamento possono essere sensori o sistemi di rilevazione da utilizzare in varie modalità: come sensori di posizione, interruttori di fine corsa o di prossimità o sistemi di visione automatica. A seconda del progetto e delle caratteristiche richieste i dispositivi procederanno al controllo delle dimensioni, della forma, della pressione, della temperatura e del colore. Allo stesso tempo i sensori possono controllare che le azioni previste nella procedura siano state correttamente svolte.

Meccanismi di regolazione

A seconda del tipo di misura o di morfologia del pezzo che viene rilevata dalla sensoristica, i meccanismi di regolazione possono intervenire tramite allarmi e l’immediato blocco della macchina. Oppure possono attivare azioni automatiche di scartamento del pezzo, che verrà destinato al blocco o ad azioni di riparazione della non conformità. .

Conclusioni

Le soluzioni poka-yoke, integrate con strumenti tecnologici, permettono di:

- Evitare la mancanza di parti durante l’assemblaggio di un prodotto o l’utilizzo di parti errate.

- Assemblaggi non conformi alle richieste, errati posizionamenti di particolari, ecc.

- Prevedere errori di configurazione o impostazione della macchina.

- Impedire di saltare una fase o non completarla secondo la checklist.

- Impedire errori di misurazione o di controllo qualità